金型編

タイ国内での試打ち実現

「 海外に金型を発送せずにタイ国内で試打ちしたい 」

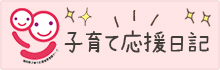

オーバーホール型においてタイ国内での試打ちをおこなう金型メーカーは無く、全て製造国へ送られており、時間とコストがかかってしまう。

![]()

「 NFTタイ工場に試圧プレスを導入、現地対応可能 」

弊社タイ工場(NI Thailand)にて試圧トライを行えるため、ローカルエンジニアの方によるタイ国内での立会いが可能です。(御客様ローカル担当者の方のスキルアップにも貢献) また、金型を海外に発送しないため輸送コストおよび工期の短縮にもメリットがあります。

モールド製品試作型納期・品質対応

「 リフレクター製品サンプルを急いで取りたい 」

エンドユーザーの発注を取るため、できるだけ早く試作金型を作り、サンプルを提出しなければならない。さらに品質も確保したい。

![]()

「 迅速な納期対応、独自の表面仕上げ 」

発注をいただいてから即日設計打合せ、設計・製作時間を最短で進めて試作型を納品。ご希望のサンプル取り納期に間に合わせました。また、独自の仕上げにて製品表面を均一に仕上げて品質も満足をいただきました。

レンズパッケージ ボイド改善

「 ボイドが無くならない 」

レンズパッケージ透明樹脂のボイドはしつこい!成形条件を様々変えても消えない。

![]()

「 脱気ユニットで解消 」

脱気ユニット付きマニュアルプレスAcrossMを導入し脱気、プレス、トランスファータイミングのデジタル制御、最適な条件出しが容易に。ボイドは解消されました。 さらに取り数、ダミーキャビティ、コーナーR、抜き勾配などに配慮したNFT金型設計によって、ボイドだけでなく離形にも効果を上げています。

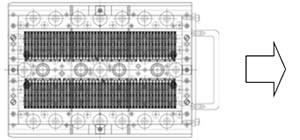

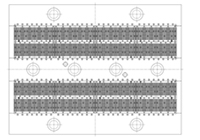

最大取り数の増加で利益確保

「 ディスクリート(汎用)品の利益を確保したい 」

最大取り数を増やし、利益を確保したい。

![]()

「金型デザインの変更で取り数大幅増加、7072 PKG/Shot を実現 」

1,344 PKG x 2LFs = 2,688 PKG/Shot

3,536 PKG x 2LFs = 7,072 PKG/Shot

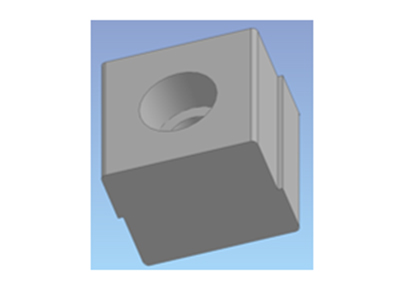

BGA製品厚みを簡単に変更

「 製品厚みを簡単に変えたい 」

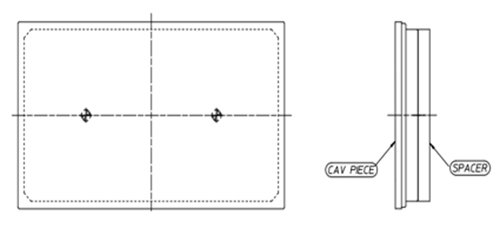

従来BGA製品の厚みを変更するにはキャビティ一式を入れかえる必要がある。もっと簡単に変更したい&コストを抑えたい。

![]()

「 スペーサー交換での厚み変更を実現 」

新規設計、上型キャビティ入れ子方式に変更。 NFTが持つキャビティ上面の放電精度、スペーサー厚みの研磨精度によってP社様の厳しい製品厚みのご依頼にも対応。

可動ピン+スリーブ寿命改善

「 可動ピン+スリーブの寿命が短い(2ヶ月)」

パワー系パッケージの可動ピン+スリーブの寿命が短く、機会損失が生じ、ライフサイクルコストが高くなっている。

![]()

「 可動ピンの硬度を高め、寿命3倍(6ケ月)」

NFT独自技術により可動ピン硬度を2倍以上にすることで、寿命を3倍に伸ばすことに成功しました。

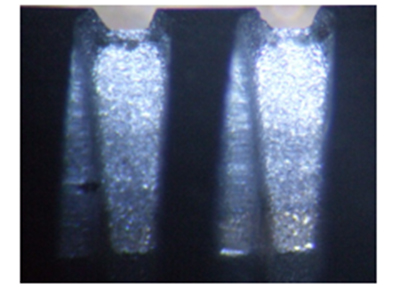

パワー系モールド金型摩耗対策

「 パワー系モールド金型のゲート・ランナー部摩耗が早く、寿命が短い 」

パワー系半導体の封止樹脂には、シリカが多く含まれており、一般のモールド金型の表面処理HCrでは、硬度がHV800~1000で軟らかく摩耗が早い。

![]()

「 金型表面処理変更により寿命3倍 」

ゲート・ランナー部表面処理を変更し、硬度を2倍以上(HV1800~HV2000)にすることで、寿命を3倍に伸ばすことに成功しました。

上下型ズレ調整時間の短縮

「 既存金型で上下型ズレ調整作業が発生し、生産性が上がらない 」

上下型ズレ規格が厳しく、微調整が困難で組み直してもなかなか治らない。

![]()

「 偏芯ガイドブロックで調整時間大幅短縮 」

プレス上で調整できる偏芯セットブロックを製作。主要部品は流用し、安価に型ズレを解消し、調整時間を大幅に短縮することに成功しました。

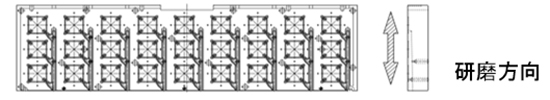

リード部レジン滲み改善

「 リード部へのレジン滲みでメッキ不良発生 」

メッキ不具合が発生する為、フレーム変更したが改善できない。金型による改善ができないか。

![]()

「 パーティング面の研磨にて改善 」

通常パーティング面の研磨方向は長手方向だが、L/F基材圧延ロール目に発生するベースレジン滲み対策として、パーティング面短手方向(L/F圧延方向に垂直)研磨目にすることで滲み軽減に成功しました。

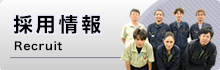

樹脂漏れ対策 細溝加工

「 スリット型パッケージの樹脂漏れが止まらない 」

WBGA製品スリット型パッケージから樹脂漏れして基板ボールパッド部へかかり、歩留まりが悪く困っている。

![]()

「 パッケージ横へ複数の細溝を彫って止める 」

NFT設計と研磨技術により、0.5mm幅のエリアに細溝を2本入れて樹脂漏れを止めることに成功しました。